2018.11.27

情報化学+教育 > MAGICIAN 養成講座 > 講義資料 > 第3c回カーボン素材の複合化と溶解度パラメータ

MAGICIAN(MAterials Genome/Informatics and Chemo-Informatics Associate Networks)

MAGICIANとは、材料ゲノム(Materials Genome)、材料情報学(Materials Informatics)、情報化学(Chemo-Informatics)を結びつけて(Associate)ネットワーク(Networks)を構築していかれる人財です。

炭素繊維は、世界シェア60%以上を日本が握る素材です。

20世紀には、ケイ素が産業のコメと呼ばれていましたが、21世紀は炭素の時代とも言われます。

フラーレン、カーボンナノチューブ、グラフェンなど様々なカーボン素材が実用化しています。

第3b回でも触れたように、パッキン用の素材には充填剤としてカーボンブラック(CB)が配合されますが、同じ量を使ったとしても出来上がったパッキンの性能には差が出ます。

こうしたCBはメーカーごとに性能がまちまちで、その差は第一原理計算などしたところで何もわかりません。つまり、演繹的にはCBの違いはわかりませんが、帰納的には、破断強度、破断伸度に対する係数比として違いが得られると言う事です。

マテリアル・インフォマティクス(MI)の観点から見れば、最適処方設計において、中身がブラックボックスのCBであっても使いこなすことは可能です。携帯の中身がブラックボクスでも使いこなせるのと同じです。しかし、それでは工学的ではありますけど科学的ではないので、もう少し掘り下げて考えてみましょう。

カーボン素材の溶解度パラメータ

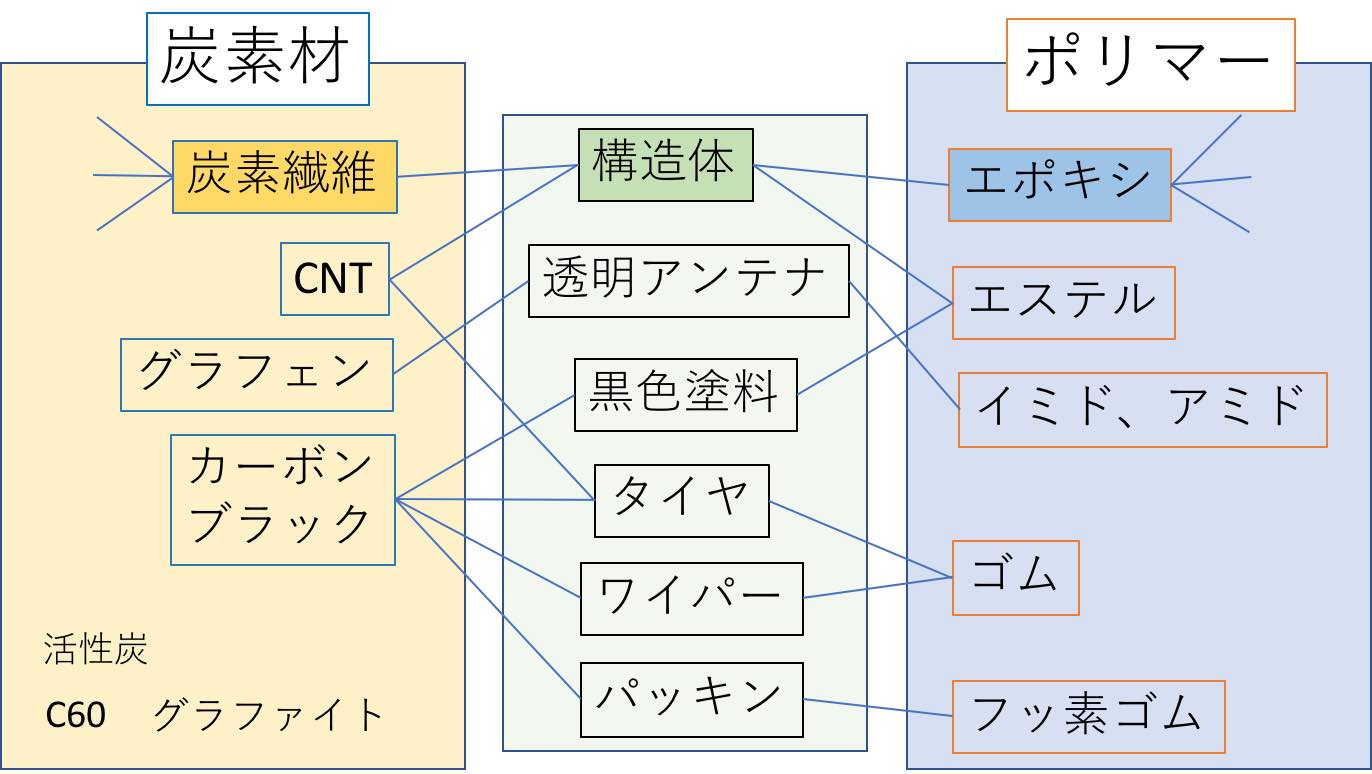

カーボン素材といったときに、カーボン単独で使われる用途はあまり多くないように思えます。

かといって、ガラス、セラミック、金属にカーボン素材を混ぜて使う例はあまり多くなく、ほとんどの場合ポリマーと混ぜて使うのではないでしょうか。

単に黒色をつけ光の遮蔽に使う用法から、繊維強化、導電性など高機能性材料としての用法まで幅広く使われています。

こうしたポリマーとの複合化を考える場合、ポリマーとの相互作用を表す指標が必要になります。

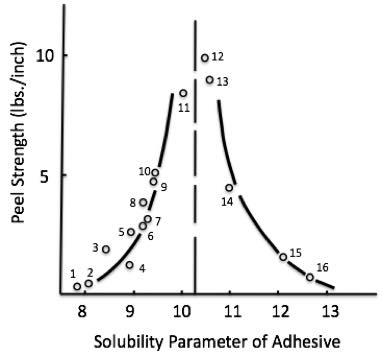

上図は、PETフィルムを、様々な溶解度パラメータ(SP値)の接着剤で接着した時のピール強度を示しています。この結果から、PETのSP値は10.3(現在の単位系では20.6)であるとされました。

ある素材(PET)と他の素材(接着剤)の相互作用を表す指標として、溶解度パラメータ(SP値)は優れています。しかし、その算出方法は簡単ではありません。

低分子の溶媒であれば、下式で算出する事ができます。

SP=sqrt((Hv-RT)/MVol)

Hv: Heat of Vaporization @25℃, R: Gas Constant

MVol: Molecular Weight/Density@25℃

しかし、蒸発潜熱を測定できないポリマーやカーボン素材、無機物などの溶解度パラメータは、SP値が既知の化合物を用いて挟み撃ち法で求めるのが一般的です。

先の論文では接着剤のSP値が既知であるとしていますが、一般的には接着剤のSP値自体もSP値既知の溶媒を使って、溶解性試験を行って決定します。

筆者の利用するのはHildebrandのSP値ではなく、HansenのSP値(HSP値)ですが、やり方は同じです。

炭素繊維はCFRP(Carbon Fiber Reinforced Plastic) 炭素繊維強化プラスティックとして、航空機、燃料電池車などに使われています。

炭素繊維とプラスティックの相互作用を大きくするためには、炭素繊維のHSP値を知る必要があります。

ところがいろいろ調べましたが、炭素繊維のHSP値を挟み撃ち法で決めるのに十分な実験データは見つかりませんでした。

そこで、炭素材一般に拡張し、炭素材料のHSP値を検討することにします。

ポリマーの場合にはHSPが既知の溶媒で溶解性試験を行い、ハンセンの溶解球を求めれば良いです。

炭素材料の場合、完全に溶解せず、分散しているだけの場合も多くあります。

そうした分散状態を評価する方法として、沈降速度を取る場合と、沈降し終わった沈降高さで取る場合の2種類があります。

沈降速度で取る場合には、例えば、4時間、8時間、24時間、3日間後の分散状態を見て、X,△、◯、◎などと評価します。

この方法を取る研究も多いようですが、溶媒の比重、粘度などにも依存するので注意が必要です。沈降高さで評価する方法は後に説明します。

炭素材料としては、例えば車両用には上記のようなものが使われています。

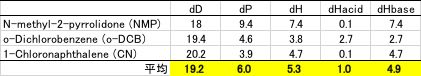

本来は、溶解性試験・分散試験を行い、HSPiPソフトウエアーを用いてハンセンの溶解球を求め、その中心を材料のHSP値とするのですが、ソフトを使わない簡便法として良溶媒のHSP値の平均値を採用することにします。

グラフェンのHSP値

グラフェンは、最初はセロハンテープをグラファイトに貼り付け、テープに付着した剥離されたグラファイトから見出されました。その後、溶媒法が開発されました。

Science 331, 568 (2011) Jonathan N. Coleman, et al.

この溶媒法の開発にはHSPの技術も使われています。

良溶媒の平均をとると、上記のテーブルのようになります。

フラーレン(C60)のHSP値

フラーレンの溶解度に関しては様々な溶媒を使った実験値が公開されています。

分子間力入門、講談社サイエンティフィック 西尾元宏著から良溶媒を取ってくると次のようなテーブルになります。

カーボンナノチューブ(CNT)のHSP値

CNTの溶解度に関しては東レの特許JP 2010-18696を参照しました。

活性炭のHSP値

活性炭に関しては、よく吸着する化合物の平均を採用しました。

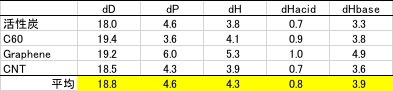

これらの炭素素材のHSP値をまとめると以下のテーブルのようになります。

非常に単純な方法で平均化したものではありますが、炭素素材としては驚くほど同じようなHSP値となる事が明らかになります。

従ってデータのない炭素繊維に関しても[dD,dP,dH]=[18.8,4.6,4.3]辺りであると考えても良いでしょう。

ここで特徴的なのは、dDの値が大きい事です。

ハンセンの溶解度パラメータのうち、dD:分散項は溶媒の屈折率に依存する項です。

屈折率が高くなる溶媒は、芳香環を持つ化合物、硫黄や塩素を持つ化合物です。

グラフェンやC60など縮合環化合物と相性の良い化合物が芳香環を持つことは“似たものは似たものを溶かす”というHSPの原理に即しており理解しやすいでしょう。

しかし、ここで言う、似たものとは、“似たHSPをもつ“と言う事です。

硫黄や塩素は化学構造的には似ていませんが、HSP的には似たものとして材料設計に多大な知見を与えてくれます。

ポリマー設計

それでは、炭素素材と相性の良いポリマーはどんなものがあるでしょうか?

dD 19-22, dP 5-8, dH 3-7に入るポリマーを、HSPiPから検索すると、39種類のポリマーがヒットします。

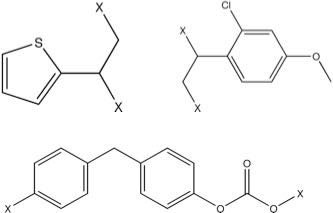

代表的なポリマーの例を示すと、以下のようなものになります。

図中のXはポリマーの繰り返し単位を示している。上の二つはラジカル重合性のポリマーで、下のポリマーはポリ・カーボネートの一種になります。

ボーイング787に採用された炭素繊維のCFRPはエポキシ樹脂が採用されています。

エポキシ樹脂は3次元架橋されたポリマーで、寸法安定性、耐熱性などが非常に優れたポリマーです。エポキシ樹脂は、エポキシ環を含む主剤と、アミンなどのエポキシ環と反応する硬化剤の組み合わせで用います。

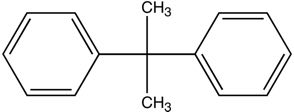

もっとも汎用的なエポキシの主剤はビスフェノールA骨格を持つ化合物です。

[dD,dP,dH]=[17.8,1.3,2.4]となるので、全体的にHSPの値が炭素素材よりも小さくなります。

毒性とかを無視するのでしたら、こうした骨格に塩素を導入してdDの値を大きくするという分子設計が可能になります。

また、炭素繊維に染み込ませることを考えるのであれば、エポキシの粘度も非常に重要なファクターになります。

通常分子の対称性が高くなると粘度は高くなるので、非対称の構造の方が好ましいと言えます。

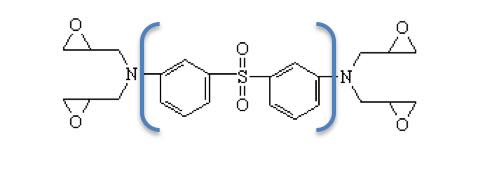

実際には小西の開発した次のエポキシが採用されました。

骨格部分のHSPは[dD,dP,dH]=[19.3,10.7,6]となり、dDの値は炭素素材に非常に近いものとなります。

また、対称性が崩れているので粘度も低いと思われます。

これは、硫黄を導入することでdDを高くした設計です。

しかし、SO2を導入することで、dPの値が10.7と少し大きくなりすぎています。

さらに性能をあげるエポキシ樹脂の設計を考える上で重要な指標を与えてくれます。

考えうる骨格を全て書き出し、HSPを計算する。

炭素素材に近いHSP順にソートして特許を書いてしまうなどの使い方がなされています。

YMBでは化合物の粘度も(精度はあまり高くありませんが)計算値が出力されるので骨格を選定する際の指標になります。

このように、炭素素材とポリマーの相互作用を考える上でHSPは非常に役に立つ技術である事がお分りいただけると思います。

ポリアクリロニトリル(PAN)の溶媒設計

炭素繊維はポリアクリロニトリル(PAN)の溶液を紡糸して蒸し焼きにして作成されます。

PANの溶媒設計はどのようにして達成できるかHSPを利用して考えてみましょう。

PANの溶媒としては、例えば東レはジメチルスルホキサイド(DMSO)中で溶液重合する方法を取っています。

三菱レーヨンは水中で懸濁重合し、ジメチルアセトアミド(DMAc)溶媒で紡糸しています。

帝人は塩化亜鉛の水溶液中で溶液重合しその塩化亜鉛の水溶液から紡糸を行なっています。

このように、PANの溶媒としてはDMSOやDMAcのような極性溶媒を使うのが一般的です。

それでは極性溶媒といってもどのような溶媒を使ったときに炭素繊維の性能としては最高になるのでしょうか?

それに対しては一般的なガイドラインは存在しないように思えます。

PANを溶解する溶媒や、溶解しない溶媒に関しては、Polymer handbookやPolyInfoなどのDB、書籍などから情報は取ってくる事ができます。

そうした情報を元に先行他社よりもさらに良い紡糸用の溶媒を設計するのにmaterials informaticsを使うとどんな事ができるか? が次のテーマです。

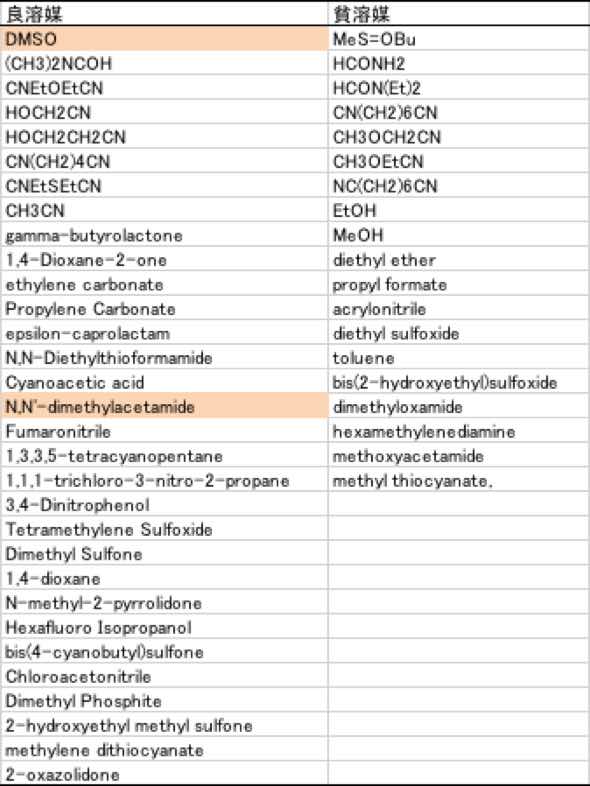

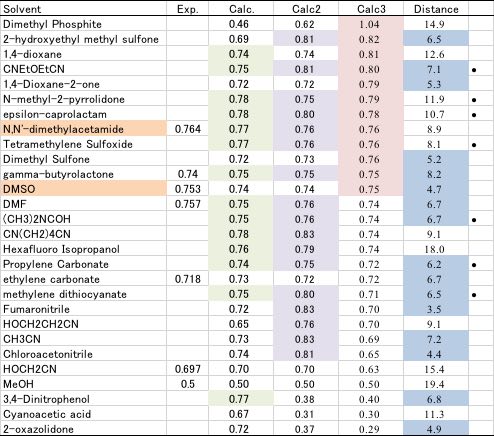

例えば良溶媒と貧溶媒には上のテーブルの様な溶媒がある事がわかります。

知りたいのは、溶解の状態です。あるポリマーを溶媒に溶解した時に、たとえ同じ量溶解したとしても溶解の状態は異なります。

模式図で示せば上図のようになります。

左の図では、ポリマー 鎖は丸まって、なんとか溶けている状態で、右図は鎖を大きく広げている状態を示しています。

この違いは物性値としてはどこに現れるのでしょうか?

学生に質問しても簡単に答えられる様にこの違いは粘度に現れます。

Mark–Houwink式では固有粘度を[η]とした時に下式で固有粘度を表す事ができます。

[η]=K*MWα

Kとαは系特有の定数で、MWはポリマーの分子量になります。

αが0.5で貧溶媒、1.0で良溶媒になります。

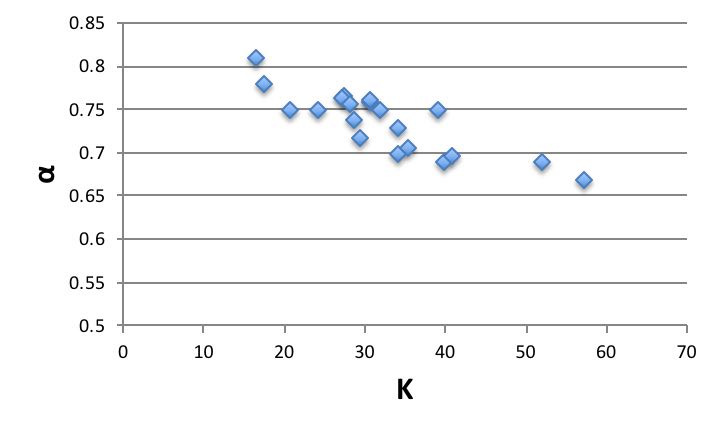

Kとαには上図の様な大まかな相関があるので、溶解の状態を示す指標としては、αが分かれば良いです。

つまり、先のテーブルの良溶媒のαが得られれば、後はソートしてαの大きいものを皆特許に書いてしまえばよいだけです。

materials informaticsやmaterials genomeなど悠長な事を言っている事はありません。

MG/MIと言った時に、こうした欲しいデータのビッグ・データが揃っていれば話は簡単です。

もしくは、第一原理計算で出てくる計算値で代用できれば優先順位はつけられます。

問題はαのビッグデータは存在しないし、第一原理計算で優劣をつけるのは難しい点です。

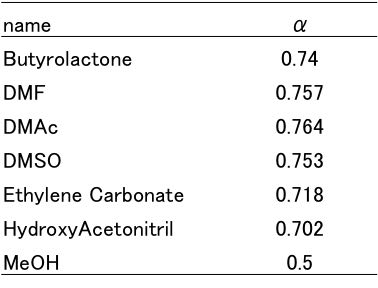

現状で入手できるαは下のテーブルに記載した7溶媒がせいぜいでした。

現状の機械学習の問題点そのものですが、やりたい事は、1000種のαのデータがあって7つの未知のαを予測したいのではなく、7つの既知のαから1000種のαを予測したいのです。

そこで、αを予測する堅牢な式が必要になります。

それでは実際にαの予測式を構築してみましょう。

このαはPANがどれだけ溶媒中で鎖を広く広げているかを示す尺度なので、溶解性を表すハンセンの溶解度パラメータ(HSP)と相関があると考えられます。

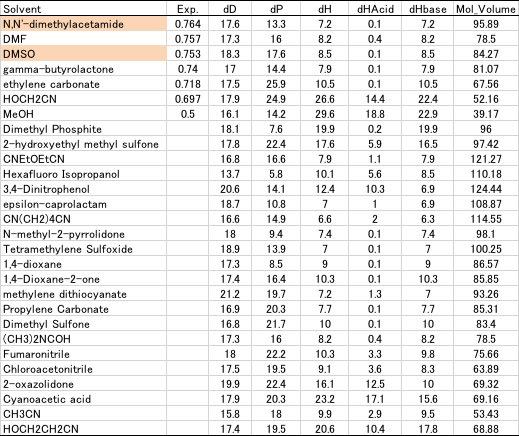

そこで良溶媒のHSPと分子体積の値を加えたテーブルを作成します。

そしてHSPを用いてαを予測する式を構築します。

大事な点は変数6個を全部使う必要はない点です。

αの実験値と各カラムを図に描き、相関の低いカラムは除外しても構いません。

変数選択重回帰法を用いて自動的に変数を選んでも構いません。

そして堅牢な式を作る事が大事です。

データはたかだか7個しかない。その7つが良く線に乗る様な推算式は実はいくつも存在します。

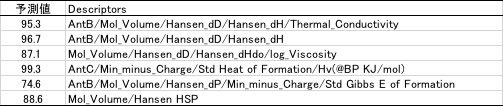

相関係数が高くなる式をいくつか作成し、予測値がいつも高くなる溶媒を選んでみましょう。

推算式として3種類、HSP理論から計算されるHSP距離(距離が短いほどポリマーと溶媒のHSP差が小さい=よく溶ける)を以下のテーブルにまとめました。

この結果は自分で構築した予測式が異なれば当然異なります。

粘度やlogKowなど好きな値、分子軌道計算結果などをいれても良いのです。

同じ6項目から作成しても、3種類の式で結果が大きく変わるものがあるのが判るでしょう。

私がどれを選択するかといえば、この4つの計算値のうち、3つ以上でGoodと判定された溶媒を選びます。

そして、可能であれば、PANを溶解する溶媒として、HSPの範囲を指定してパラメータ特許を作成します。

この様に、データ数が少ない系で、堅牢な式を作成すると言った時に、様々な識別子を駆使して、予測式をいくつも作成して、どの予測式でも高い性能になるものを選ぶというのは鉄則だと思います。

存在しないビッグデータを夢見て機械学習を行うより、YMBの吐き出す識別子を組み合わせて100種類の予測式を立てる機能の方がよほどありがたいと思うのは私だけでしょうか?

YMBが40種類の識別子を溶媒ごとに作成するなら、その中の4つを選ぶ組合せは40C4=91390通りあります。全てを重回帰計算する手間など、現在のコンピュータの性能からすればたやすいものでしょう。

PANポリマーの蒸し焼き

PANは熱をかけても溶融しないポリマーです。そこで先に述べた様に溶媒に溶解して紡糸を行います。

糸を引いた後、溶媒を飛ばすか、水などで抽出するかで、乾式、湿式に分かれます。

そうしてできたPANの糸を蒸し焼きにしてニトリル基を環化させて炭素繊維にします。

最近のプロジェクトの概要を読んだところ、蒸し焼きの前段階としてマイクロウエーブで加熱すると炭素繊維の出来がよくなるとありました。

マイクロウエーブによる加熱に関してもHSPで理解できるので、ここで取り上げましょう。

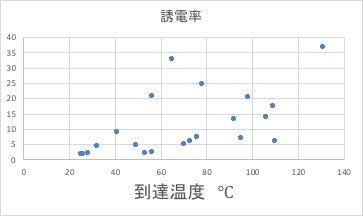

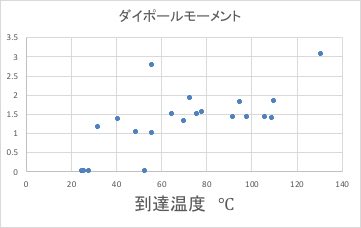

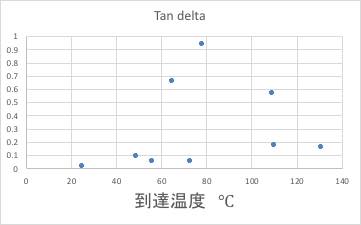

様々な溶媒にMWを1分間照射して到達した温度の実験値があります。

MWのエネルギーを運動エネルギーに変換する時の効率の尺度と言えます。

残念ながらニトリル化合物はテーブルにありません。

それではプロピルニトリルの到達温度を予測してみましょう。

水のダイポールモーメントがMWの振動と良く合うので水がグルグル回転してその摩擦熱で加温されるとかいう説明がありますが、多分間違っています。

最近の学説では、MWによって原子の結合距離や結合角が大きく変位して、それが標準に戻る時に熱に変わると言う、エントロピー説が優勢の様です。

それであれば、メラミン樹脂の様なポリマーが電子レンジに使えない(高分子が回転して摩擦熱はないでしょう)理由もわかります。

誘電率やダイポールモーメントなどとは大まかには相関がありますが、プロピルニトリルの誘電率27.2から考えると60-120℃、 ダイポールモーメント4.02から考えると140℃以上になってしまいます。

また、tan deltaや誘電損失の値は見つかりませんでした。

そこで、YMBが吐き出す物性値を組み合わせていくつかの式を構築し、プロピルニトリルの到達温度を予測してみましょう。

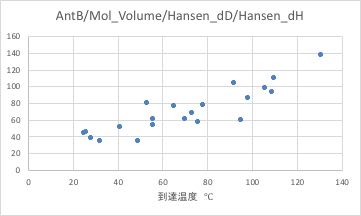

例えば、AntB, Mol_Volume, Hansen_dD, Hansen_dHの4項目を使うと上図のような予測式が得られます。

色々な識別子の組み合わせで計算すると、おおよそ85-100℃ぐらいの値となることがわかります。

プロピルニトリルの沸点は97℃なので、ほぼ沸点まで加熱されます。

誰か試してくれると良いのですが。

この様に予測式を立てて考えると、紡糸されたPANを、本焼成にかける前にマイクロウエーブをかけてニトリル基を十分に動かしておく事が炭素繊維を作る上で非常に大事なのではないかと見当がつくことになります。

乳酸を脱水縮合して作るポリ乳酸の製造プロセスでは、マイクロウエーブによる反応の加速が成功しています。これは反応で出てくる水もMWで加熱され蒸気となって系外に出るからでもありますが、何より、乳酸自身が同じ方法で計算すると、160℃に到達するくらいMWを良く吸収するからでしょう。

課題:先ほどのPANの良溶媒に関して、MWで加熱しやすい順にソートしてみましょう。

雑記

ちなみに鉛筆で紙に書いたものが何故消しゴムで消えるのでしょうか?

鉛筆の炭素素材はグラファイトです。

このグラファイトが紙(セルロース)と分散力のみで付着しています。

グラファイトのHSPは[dD,dP,dH]=[18.8,4.6,4.3]とします。消しゴムはポリ塩化ビニル[19.2,7.9,3.4]に可塑剤DOP[16.6,7,3.1]を大量に入れて柔らかくしたものです。

このポリ塩化ビニルとグラファイトのHSPがセルロース[24.3,19.9,22.4]よりも非常に近いので、グラファイトは紙から離れ、消しゴムの方へ移ると説明されています。

産業革命の発祥の地、イギリスは煙の都として知られていました。

石炭を燃料に蒸気機関が発達し、PM2.5が大いにばら撒かれたのでしょう。

メアリーポピンズの世界です。

多くの労働者は炭鉱掘りになるか煙突掃除人になるしかなかったのかもしれません。

その産業革命も今や第4次とか5次とか言われています。

ビッグデータとか無いものねだりしている暇があったら少しでも情報の取り扱い方を学んで、時代の流れに食らいついていかないと残っている仕事は・・・・。

情報化学+教育 > MAGICIAN 養成講座 > 講義資料 > 第3c回カーボン素材の複合化と溶解度パラメータ

Copyright pirika.com since 1999-

Mail: yamahiroXpirika.com (Xを@に置き換えてください) メールの件名は[pirika]で始めてください。