| ホームページ | Pirikaで化学 | ブログ | 業務リスト | お問い合わせ |

| Pirikaで化学トップ | 情報化学+教育 | HSP | 化学全般 |

| 情報化学+教育トップ | 情報化学 | MAGICIAN | MOOC | プログラミング |

2012.8.28

海外の研究者から、インクジェットの液滴を乾燥するのに、マランゴニ数という無次元数を使うのですけど、その値の推算ができないか相談を受けました。

マランゴニ対流をおこすと均質な膜ができないで困っているそうです。

YouTubeの映像、インクジェット着滴後の乾燥&コーヒーステイン現象を見てください。

コーヒーステインというのは、コーヒーの液滴が乾く時に、中央部よりも周辺部にコーヒーの濃い模様が現れる現象のことです。

これはマランゴニ対流で説明されます。

2013年の授業でも無次元数を取り上げようとしていたので、これを機に推算式を構築してみました。

インクジェット技術は、単にデジカメの写真をプリントアウトするだけではなく、日本の最先端技術を支える重要な技術なのは間違いないです。

電子回路の印刷、有機半導体印刷でTFTを直接形成、DNAチップ、皮膚の再生医療、液晶や有機EL発光体の塗装、太陽電池、3次元造形など様々な分野で使われています。

(こうしたもののうち、写真印刷用途の溶媒選択については2011年講義資料にあるのでそれを参照してください。)

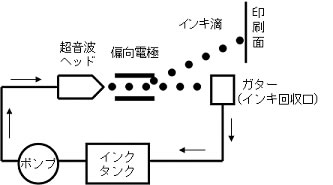

インクジェットの機構についてはWikiPediaによくまとまっています。

コンティニュアス型:大型の印刷用。高粘度のインクが使える。家庭用には用いられません。

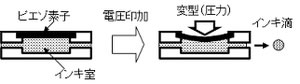

ピエゾ方式:電圧を加えると変形するピエゾ素子(圧電素子)を用いた方式です。

サーマル方式:インク内に気泡を発生させてインクを噴出させる方式です

どの方法であれ、インクの設計は非常に重要です。

インクの粘度、表面張力、顔料の分散安定性、インクの乾燥特性、基材密着性、化学工学の知識が非常に活かされる分野です。

インクには、顔料などの無機物(染料などの有機物)、バインダーとしてポリマー、それらを溶解(分散)する溶媒から構成されます。(当然、界面活性剤、消泡剤、耐候性安定剤なども含まれるがここでは扱いません)

このインク設計について見てみましょう。

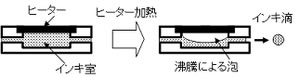

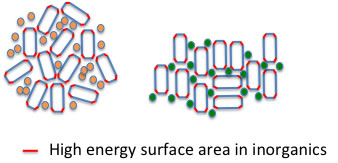

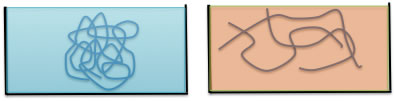

ある無機物(A, B, C, D, E)をiso-hexane, Chloroform, THF, Acetoneに2wt%分散せて4日間放置させた所、上の写真のようになりました。

無機物が十分に小さくても、比重が溶媒よりも高ければ無機物は沈降します。

ところが沈降した後の高さは溶媒によって異なっています。

無機物C,D,Eは解りにくいかもしれませんが、無機物A,Bでは溶媒による高さの違いは明らかでしょう。

こうした沈降高さの違いは次のように説明されます。

微粉砕された無機物の表面には、赤線で示した高エネルギー表面が存在します。

そこで溶媒中に投入されると、高エネルギー表面同士がくっついてエネルギーを下げようとする力が働きます。

その際に、溶媒が高エネルギー表面に強く溶媒和する(緑で示した球)ものと、溶媒和しないものでは作る構造体に差が現れ、沈降高さとして観測されます。

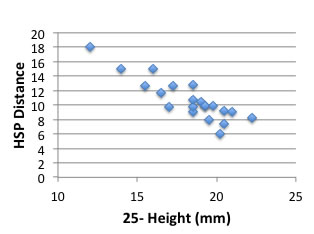

こうした高エネルギー表面に対する溶媒和はゼータ電位の測定、表面張力の測定、インバース・ガスクロなどで評価されますが、最も簡単なのはハンセンの溶解度パラメータ(HSP)を用いる方法です。

様々な(HSPが既知の)溶媒を使って分散試験を行うと、高エネルギー表面の溶解度パラメータが算出できます。そして、HSPの大原則、”似たものは似たものを溶かす”事から、どの溶媒を使えば、沈降高さはどのくらいになるかが判ります。

この沈降高さをインクジェットに利用した例を特許から示しましょう。

日立化成 JP2011-142052

本発明の目的は、導電性を低下させることなく、基板との密着性が高い導電層を形成可能な銅導体インクを提供することにあります。

低エネルギー、低コスト、高スループット、オンデマンド生産などの優位点から印刷法による配線パターンの形成が有望視されています。

従来この目的には、フレーク状の銀あるいは銅を熱可塑性樹脂や熱硬化性樹脂のバインダに有機溶剤、硬化剤、触媒などと共に混合したペーストが用いられてきました。

対象物にディスペンサやスクリーン印刷により塗布し、バインダ樹脂を硬化し、導電性被膜とすることで行われています。

内部の金属粒子の一部のみが物理的に接触して導通を取ると共に硬化した樹脂により、導電層の強度と基板との接着性を発現しています。

しかし、このような導電ペーストでは、導電性は10~100倍の値となっており金属膜に及びません。

また、従来の銀ペーストでは、銀粒子が粒径1~100μmのフレーク状であるため、粒径以下の線幅の配線を印刷することは不可能です。

また、配線の微細化やインクジェット法への適用からは、粒径が100nm以下の粒子を用いたインクが求められており、これらの点から従来の銀ペーストは微細な配線パターン形成には不適であるとされています。

特許のクレーム * 銅系ナノ粒子としては、コア部が銅であり、シェル部が酸化銅であるコア/シェル構造を有する粒子。

分散媒として、ハンセン溶解度パラメータにおける水素結合項が8MPa1/2 以下であり、かつハンセン溶解度パラメータにおける極性項が11MPa1/2 以上である分散媒を用いたことを特徴とする銅導体インク。

銅導体インクに使用する分散媒としては、例えば、γ-ブチロラクトン、N- メチルピロリドン、プロピレンカーボネート、エチレングリコールスルファイト、アセトニトリル、スルホランなどが挙げられる。

中でも特にγ-ブチロラクトン、プロピレンカ ーボネート、エチレングリコールスルファイト、スルホランが好ましい。

以上の条件を満足する分散媒を用いることで、前記粒子の分散性が向上するのは、酸化銅表面と分散媒の接触により自由エネルギーが低下し分散状態のほうが安定化するためと考えられる。

つまり、簡単に言えば、この特許でクレームしている溶媒は上の図の緑色の溶媒で、沈降高さを小さくします。つまり高密度充填構造をとり還元焼成後に導電性が高く保持できるのでしょう。

課題:

特許の溶媒データ。

ここで挙げられた、

γ-ブチロラクトン、

N- メチルピロリドン(NMP)、

プロピレンカーボネート、

エチレングリコールスルファイト、

アセトニトリル、

スルホラン

の構造をYMBを使って計算し、そのHSPの平均値を求めましょう。

この銅系ナノ粒子の高エネルギー表面のハンセン溶解度パラメータ(HSP)はこの平均値に近いのでしょう。

また、インクジェットの条件を左右するであろう、粘度、表面張力、沸点、引火点を各溶媒について、YMBの推算値と比較しましょう。

それでは、インク中のバインダー・ポリマーはどんな役割を果たしているのでしょうか?

余り低粘度、低表面張力の液体は、インクジェットでは塗布できません。

ポリマーは粘度調節剤のような役割を果たしているのも確かだと思います。

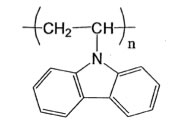

例えば、ポリマータイプの有機ELですが、

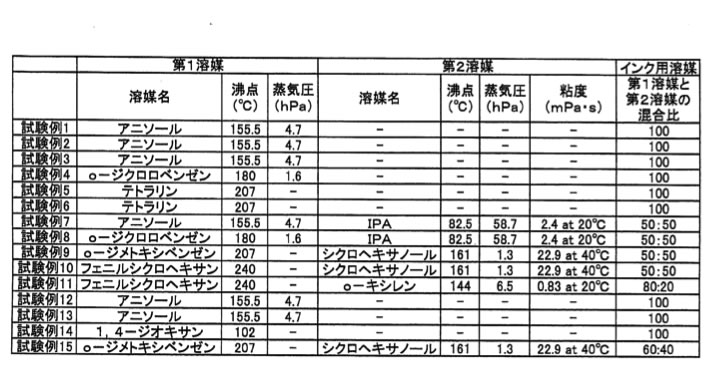

日本放送協会 JP 2009-267299

では、

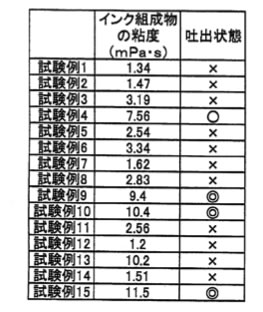

「インク組成物は、有機EL素子用有機材料が0.1以上4質量%未満の濃度でインク用溶媒に溶解されてなり、4~20mPa・sの粘度を有しており、前記有機EL素子用有機材料は質量平均分子量が50万以下であり、前記インク用溶媒は、前記有機EL素子用有機材料を溶解する第1溶媒と、20mPa・s以上の粘度を有するとともに前記第1溶媒よりも低い沸点を有する第2溶媒と、の少なくとも2種類以上の溶媒を含むインク組成物を用いることによって、上記課題を解決できる。」

とあります。

試験例13では粘度が上がっているが、インクジェットが目詰りを起こし塗布できなかったとあります。

そこで分子量が50万以下で、

ポリマーがよく広がっていることによって粘度が上がるのが重要であることが判ります。

使っている溶媒をYMBを使って計算してみましょう。

溶媒データ

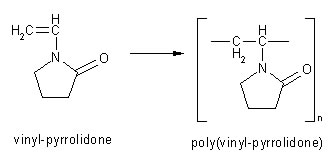

ポリマー骨格は

です。ハンセンの溶解度パラメータの値を比べてみましょう。

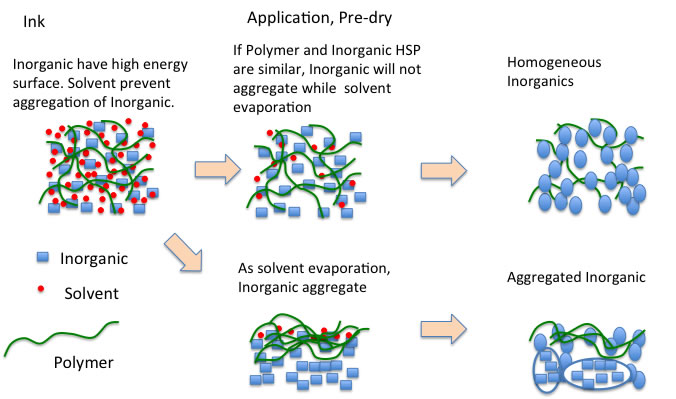

しかし、ポリマーの役割は増粘効果だけではありません。

保護コロイド的に無機物の分散安定性を高めています。

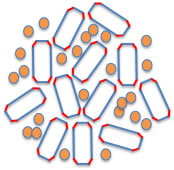

その効果を下の模式図で説明しましょう。

インクは無機物、溶媒、ポリマーで構成されています。

溶媒は無機物の高エネルギー表面に溶媒和して凝集を防ぐ役割を果たしています。

もちろんインクの粘度が高ければ沈降も抑えられるので、ポリマーも凝集を防ぐ役割を果たしています。

そのインクが溶媒が蒸発して乾く時に、保護されていない高エネルギー表面が現れると、無機物は凝集を始めます。

ところがポリマーの溶解度パラメータが溶媒と同じくらいで、溶媒が飛んだ後の無機物の高エネルギー表面を覆うと無機物は凝集しにくくなります。

その後焼成を行うプロセスなどでは、こうした凝集体部分は溶けにくくなります。

還元反応をさせようと思っても凝集体の奥の方は還元されません。

色合いが変わる。

光利用効率が下がる。

などなど様々な不具合が生じることがあります。

有機EL材料の溶解性に関しては2012年講義資料を参照してください。

特許の例を示しましょう。

東芝、JP 2009-286934

クレーム:

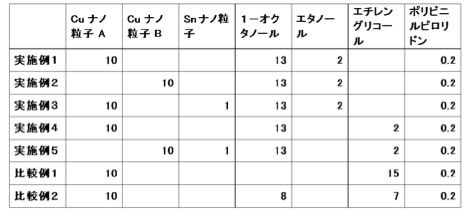

一次粒径が200nm以下のCuナノ粒子と、溶解度パラメータが25(MPa)1/2 以上の有機溶媒と、この有機溶媒の3倍以上の重量の、炭素数が5以上の第一級アルコールと、窒素原子または酸素原子を含む高分子化合物の分散剤と、を含むことを特徴とするCuナノ粒子分散インク組成物。分散剤としてポリビニルピロリドンを用いる。

窒素原子または酸素原子を含む高分子化合物の分散剤は、粒子の分散安定化に寄与する。具体的には、ポリビニルアルコールやポリビニルピロリドンといったポリビニル系、ポリアクリル酸酸、ポリメタクリル酸、ポリマレイン酸、・・・・・、天然高分子類、・・・・・のセルロース類から選択される一つ以上の化合物である。また、Cuナノ粒子の分散性を向上させる観点から、高分子化合物の分子量は3000以上であることが好ましい。

なお、炭素数が5以上の第一級アルコールの重量を、溶解度パラメータが25(MPa )1/2 以上の有機溶媒の重量の3倍以上とするのは、この範囲を外れると、Cuナノ粒子が安定して分散しなくなるからである。これは、高分子分散剤に対して、良溶媒である成分、すなわち溶解度パラメータが25(MPa)1/2 以上の有機溶媒が増加することによって、高分子分散剤が、安定にCuナノ粒子と吸着しにくくなることによる。

つまり、高分子分散剤を溶かしすぎると、保護コロイドの役割を果たせなくなると言っています。

課題:

それでは、ポリビニルピロリドンのHSPをYMBを使って計算し、最初の特許で求めた銅粒子の平均HSPと比べてみましょう。

実施例はうまくいく例、比較例はナノ粒子が凝集してしまう例です。

溶媒をYMBを使って計算してみましょう。

こうした無機物が構造体(高エネルギー表面を接触させ安定化した構造物)を作ることを利用したと思われる例、東大の相田先生が発見されたカーボンナノチューブ(CNT)とイオン液体のゲル体を紹介しましょう。

大元の特許は、JP 2004-142972でしょうか。

**クレーム **

CNTと1-ブチル-3-メチルイミダゾリウムテトラフロオロボレイト(BMIBF4)を混ぜて、剪断をかけて分散させる。

出来上がったゲル状組成物は、外力をかけると流動化し、印刷、塗布、押出または射出したあと静置すると形状を保つ構造体を与え、かつ導電性を付与する。

相田先生たちは、CNTの胴体の部分はマイナス電荷を帯びたパイ電子が豊富に存在するため、プラス電荷を帯びたイオン液体とは親和性が良いとしている。

その発表を聞いたデンマークのハンセン先生(ハンセンの溶解度パラメータHSPで著名。現在、山本はハンセン先生らと共同で開発を行なっている)から、「これは無機物と溶媒が構造体を作った例ではないか?」とメールを頂きました。

つまり、橙色の球がイオン液体で、胴体の部分に溶媒和します。

CNTの先端部分は溶媒和せず、集合体を作ります。

そこで、外力が加わると流動化するが、静置すると再び構造体を作りゲル化する一種の自己組織化機能を持っているのではないか?

CNTが自己組織化することによってCNTが接触しており導電性があるのではないか?

というメールです。

相田先生とは大学の時に隣の隣の研究室で、よく一緒にテニスをした先生なので、すぐに連絡をとってみました。

そこらへんの経緯はともかく、相田先生の特許では、

上述したようなイオン性液体の代わりに、汎用有機溶媒であるジクロロヘベンゼン、エタノール、N,N-ジメチルホルムアミド(DMF)、または、イオン性液体の前駆体に相当する1-メチルイミダゾールを用いてカーボンナノチューブを実施例1と同様に自動乳鉢で高いせん断力下室温で2時間以上細分化したが、いずれもゲルは生成しなかった。

とあります。

このゲルをゴムに混ぜ込むと、ゴムを伸ばしても導電性を維持できるようです。

おそらく、上の模式図の構造体はパンタグラフの様になっていて伸び縮みを吸収できるのでしょうか。

課題:

これらの溶媒をYMBを使って計算してみましょう。

CNTのハンセンの溶解度パラメータはSWNTで[19.4, 6.0, 4.5]とされています。

溶媒のそれと比較してみましょう。

こうした例は探せばいくらでも出てくるでしょう。

例えば、

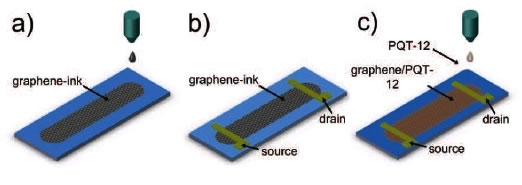

グラフェン透明インク、英ケンブリッジ大学、ACS Nano 6, 2992 (2012)

グラファイトの塊からグラフェンを化学的に抽出し、プリンタヘッドを詰まらせる要素をフィルタリングした後、極性溶媒の一種「N-メチルピロリドン(NMP)」に加えることでこのインクを製造した。

印刷は、基板面にグラフェンインクを載せ、クローム製のソースとドレーンパッドを加え、さらにPQT-12と呼ばれる半導体材料を載せるという3段階で行う。

現在フレキシブル基板への印刷に使われている金属製ナノ粒子は制御が難しく、印刷にも時間がかかるが、これをグラフェンインクに置き換えることで、より薄く、小さな基板を実現できるといいます。

2011年講義のカーボン材料を参考に、何故、NMPを使っているのか考えてみましょう。

銅ではなくて、銀を使っている会社もある。ゼロックスの特許、JPA_2011256382 「特定のハンセン溶解度パラメータを有する溶媒を含む銀ナノ粒子組成物」を読んで溶媒を計算してみよう。

溶媒にグリーンソルベントを使いたいなら、2012年講義資料を参照してください。

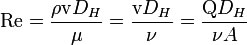

化学工学上最も重要な指標にレイノルズ数(Wiki参照)があります。

この値によって流れが層流になったり乱流になったりします。

レイノルズ数と流れの関係が詳しく調べられたのは、17世紀後半、水道の敷設に端を発しています。

つまり、水道の水は圧力勾配を使って、高いところから低いところへ水を流します。

その際に水道管の中で乱流が起きるとエネルギーの散逸がおきてしまいます。

すなわち、高低差から考えられるより水が流れないという事になります。

そこでレイノルズさんは色々な実験条件で液体を流して乱流の条件を調べました。

配管内の流れでは、レイノルズ数は一般的に次のように定義されます。

DH: 配管の水力直径; 特性長さ,L , (m) 円管の場合内径

Q: 体積流量 (m3 /s)

A : 配管の断面積 (m² )

v: 物体の流れに対する相対平均流速(国際単位系: m/s)

μ: 粘性係数(Pa·s or N·s/m² or kg/(m·s))

ν: 動粘性係数(μ/ρ) (m²/s)

ρ: 流体の密度(kg/m³)

レイノルズ数は無次元数なので、単位系をCGSで取ろうがMKSで取ろうが答えは同じになります。

インクジェットが一回に吐き出す液滴は1ピコ・リットル(ピコは1兆分の1)になってきています。

インクの比重が1.0だとすると、1ピコ・リットルは10μ3 となります。

インクジェットのノズルの断面積が10μ2 とします。

液滴の速度は30km/hr程度とされています。

インクの粘度が1cPaとしてノズルを流れるインクのレイノルズ数を求めてみましょう。

レイノルズ数は、1-2100で層流、2100から4000で境界域(不安定)、4000以上で乱流になります。

式の定義から言って、同じ密度、粘度の液体を流す場合、ゆっくり流せば層流、内径を小さくすると層流になりやすくなります。

そこでチューブリアクターをマイクロチューブに変えると、流れは層流になり、混合はしにくくなります。

またインクの粘度が高くなると、Re数は小さくなり層流になる。

詳しい記事はこちらを参照してください。

非常によくまとまっています。

プリントヘッドは「毛細管の集合体(数百個から千個)」で、インクが吐出される毛細管=ノズルには、オリフィスと呼ばれる小さな「インクの凹み」が形成されます。

毛細管力(この力でインクが充填される)とインクの表面張力とのバランスによってオリフィスが保たれています。

ヒーターで瞬間的に数百度まで加熱されると溶媒が蒸発(蒸発潜熱、PV=nRTで膨張)し、気体が液滴を押し出します。

液滴は表面張力でドロップを形成し紙にたどり着きます。

新しいインクがノズルに入り込みヒーターを冷却します(熱伝導度、比熱)。

これが1ms(1000分の1秒)で繰り返されるマイクロ化学工学の塊です。

2012年、講義資料のグリーンソルベントについてこれらの物性値を計算してみましょう。

Copyright pirika.com since 1999-

Mail: yamahiroXpirika.com (Xを@に置き換えてください) メールの件名は[pirika]で始めてください。